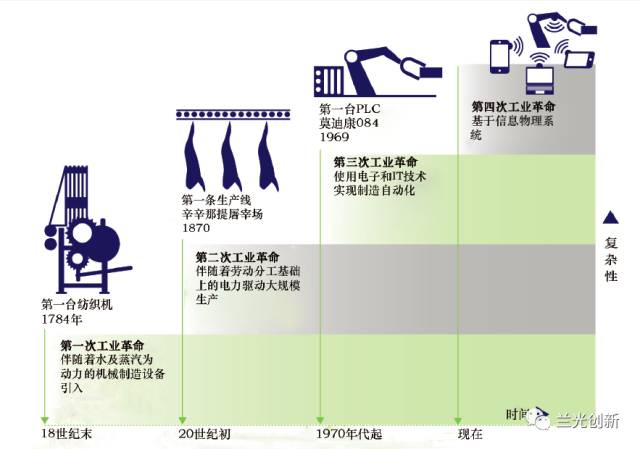

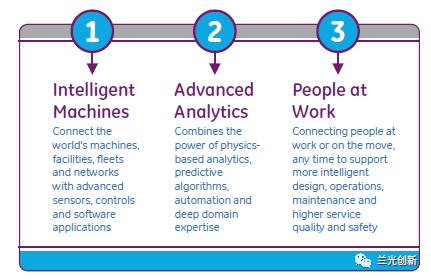

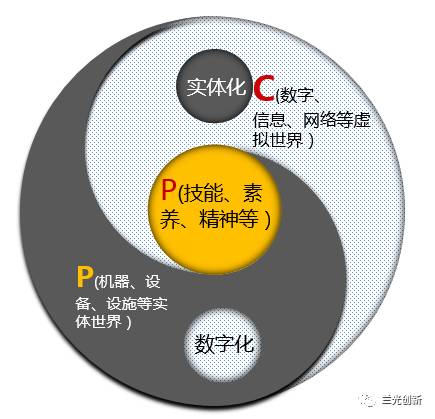

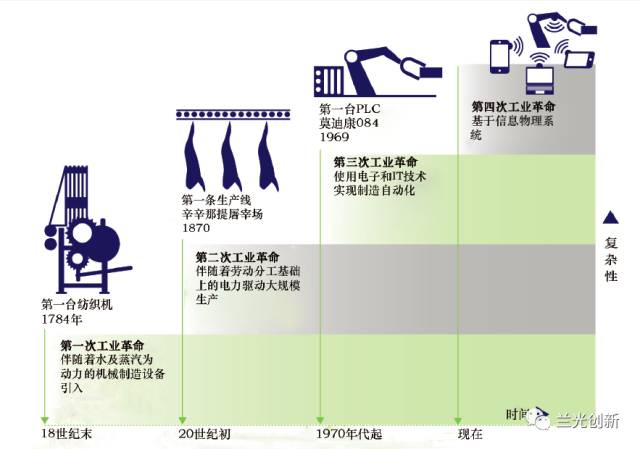

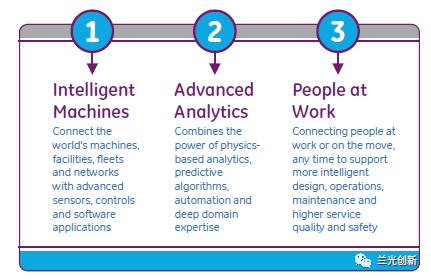

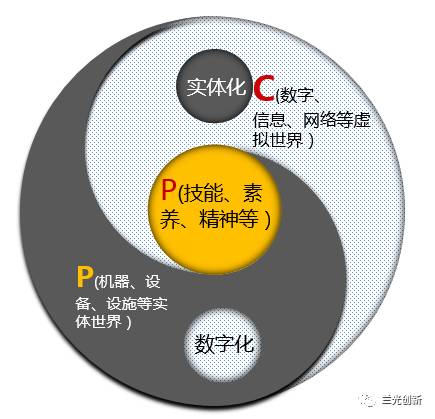

近年来,工业4.0席卷全球,在中国更是形成了一股飓风,成为了很多企业在转型升级中寄以重望的“神丹妙药”。在深入研究工业4.0后,笔者突发奇想,假如将德国、美国、日本这些国家看成一个个公司,将几次工业革命看成公司发展史上的重要节点,以企业家的视角研究工业4.0的发展,剖析这些工业革命为什么会发生在这些国家而不是其他国家?探寻出其中的规律,或许对我们正处于转型困境中的中国企业具有很好的启迪价值。 在较为深入地研究英国、德国、美国、日本等国的工业发展史后,笔者发现在这几次工业革命中的确有一条很清晰的主线,现在整理出来,希望能给更多的中国制造企业带来些启发。 前些日子,英国“脱欧”在全球都闹得沸沸扬扬。英国,这个曾经的“日不落帝国”,已经沦落为二流国家,唯有靠今天“一脱成名”,才好不容易占据了一次头版头条,回首昔日辉煌,不免让人唏嘘。 “忆往昔峥嵘岁月稠”,英国在历史上那可是个响当当的角色,在大英帝国鼎盛时期,全球1/4的人口是大英帝国的子民,领土占3,000万平方公里,占全球的1/5,工业产值占世界的51%,英国是当时世界上最强大的国家。 为什么英国能取得这么大成就?是国家面积大吗?是人口多吗? 其实都不是,在英国没有崛起之初,是一个纯粹的封建农业国家,全国人口只有550万,其中410万住在农村,国土面积只有24万平方公里,只有法国的一半,也比德国、意大利、西班牙、瑞典、挪威、芬兰、波兰这些欧洲国家面积小,甚至不及中国的百分之二(清朝最大国土面积达1300多万平方公里),更不用说俄罗斯、美国等众多大国家,环顾周围,英国就是身处列强之中的一个弱小者,但为什么这么一个小岛国,居然成为“日不落帝国”呢? 答案很清晰,那就是工业革命,人类历史上的第一次工业革命。 那么,问题又来了,工业革命为什么发生在英国而不是别的国家呢? (画外音:同样是基础差、底子薄、规模小的贵公司,是否也想借鉴一下英国成功大逆转的传奇呢?) 回答这个问题之前,我们先看一下,工业革命的起点与标志事件是什么? 我们从工业4.0的划分上可以看出来,第一次工业革命是以1764年纺织工的詹姆斯·哈格里夫斯发明的珍妮纺纱机为起点,以仪表修理工詹姆斯·瓦特改良的蒸汽机为标志,使人类进入了“蒸汽时代”。 马克思曾经说过:1830年以来的许多发明,我们首先想到的是自动纺纱机,因为它开辟了自动体系的新时代。 既然纺纱机那么重要,我们看看都是些什么人为这一历史发明做出了贡献。 1733年,钟表匠约翰·凯伊发明飞梭,极大地提高了织布效率。1764年纺织工人詹姆斯·哈格里夫斯发明珍妮纺纱机,提高了纺纱效率。1769年,理发师阿克莱发明了水力纺纱机。1779年,纺织工人克隆普敦发明了自动棉纺纱机。1785年,牧师艾德蒙特·卡特莱特又发明了动力织布机,提高了工效40倍。 1705年,一名叫纽克曼的苏格兰铁匠发明了空气蒸汽机。1712年托马斯·纽科门发明了第一台实用的蒸汽机。1769年,仪表修理工詹姆斯·瓦特进行改良了蒸汽机,从而推动了工业革命的发展。 是的,您没看错,就是这些钟表匠、纺织工、理发师、牧师、铁匠、修理工发明了纺纱机、蒸汽机,引领着人类进入了工业时代,他们就是这个时代的英雄,他们就是这个时代的人才。 那么,我们继续追问,为什么英国会汇聚这么多优秀人才呢?就如同很多中国企业天天抱怨人才少,企业找不到、留不住优秀人才,我们再看看英国是怎么做到的呢? 美国企业史学家艾尔弗雷德·D·钱德勒认为“历史事件的研究,往往得追溯至事件发生以前,尤以机构变革研究工作为然。” 在英国工业革命以前,欧洲被称为黑暗的中世纪(476年西罗马帝国灭亡至公元1500年),宗教冲突、种族战争不断,黑死病、霍乱等瘟疫横行,生灵涂炭、民不聊生,作为岛国的英国自然就成了人们争先避难的世外桃源。这时候,英国政府对移民提出了一些门槛,比如要有一技之长,要培养一定数量的学徒后才能获得相应身份。这样,大量欧洲大陆的技能人才陆续来到英国,使得英国成为当时事实上的“人才洼地”。这些钟表工、纺织工、修理工就是当时的人才,正是这类人才发明了自动纺纱机、改善了蒸汽机,开启了人类工业文明的进程。 因此,笔者认为,英国之所以成为工业革命的发源地,并非偶然,英国的地理位置、人才政策使英国成为了欧洲的人才洼地,汇聚了大批技能型人才,为工业文明的萌芽提供了丰富的人才土壤,这是重要的一个原因。 第二次工业革命是以1870年美国辛辛那提屠宰场自动化生产为起点,以福特汽车自动化生产线为标志,是“伴随着劳动分工基础上的电力驱动大规模生产”。 这里我们探讨两个问题,为什么英国会快速没落?为什么美国会迅速崛起? 经过研究,笔者认为,科学的“劳动分工”是其中重要的一个因素。 在工业革命初期,工厂都还没有周密的分工,基本是企业主外带一些工头的方式进行生产,英国如此,美国亦如此。 钱德勒说:“直到1840年,美国还没有出现中层管理人员”,“当时几乎所有的高层经理都是企业的所有者,他们不是合伙人就是主要股东”。但1840年以后,劳动者出现了分工,出现了“支薪经理”,也就是专业的管理阶层出现,这类企业被称为现代企业。“到第二次世界大战时,这类公司已在美国经济的许多部门中成为了占优势的企业机构”(摘自钱德勒在《看得见的手——美国企业的管理革命》,下简称钱书)。钱德勒在研究后指出:“企业之间的竞争,归根到底乃是他们的经理和组织之间的竞争,一家公司的成功,主要取决于其管理层级的质量”。 这时候,美国企业在进行劳动分工,衍生出大量职业管理人员,企业管理得到明显改善,企业竞争力大为提升。1860年时,美国在主要的资本主义国家中居工业生产第四位,不到英国的一半。但到1894年时,美国已经相当于英国的两倍,占全球工业总产值的1/3。 特别是1895年,被称为“科学管理之父”的费雷德里克·W·泰勒发表了他的第一篇有关“科学化管理”的论文,并于1911年出版了《科学管理原理》,开创了企业管理的新时代,企业生产效率大幅度提升。泰勒强调管理要科学化、标准化,并相信“工厂组织里一向是最重要的角色,即各车间的工头必须撤销”(摘自钱书),完全是颠覆式的管理创新。 美国企业在减少工头这种粗放型管理,走向了科学管理之路。而英国的呢?遗憾的是,英国的车间仍然是“工头”在管理,由于这些人受知识所限,管理仍然是一种传统的粗放型管理。英国资本家面临激烈的市场竞争,提出各种改良方案,但总被声势浩大的工人运动所压制,被迫继续维持落后的管理及生产模式,于是英国的没落就在所难免了。 美国著名经济学家威廉·拉佐尼克在《车间的竞争优势》一书中指出:“英国工业长期衰退的一个主要原因,是英国的制造业企业没能将生产的管理工作从车间中脱离出来。其结果就是,英国企业的管理结构在一个管理资本主义主宰的世界经济中无法发展。英国的资本家雇主把生产的控制权交给车间,没有在企业中建立相应的管理结构去削弱工人控制生产流程的权利和责任”。 这就是为什么德国人把“伴随着劳动分工基础上的电力驱动大规模生产”作为第二次工业革命的划分标志,“劳动分工”是以美国“支薪经理”出现以及泰勒科学管理的推出而逐渐成熟起来,是美国企业后发制人的一个重要原因。 因此,笔者总结美国能在第二次工业革命中能脱颖而出的一个重要原因就是企业“管理的革命”。 1968年,美国莫迪康公司诞生了第一台可编程逻辑控制器(PLC),并于次年推出了“084”型号PLC,开启了第三次工业革命,实现了制造自动化。 在第三次工业革命中,除了美国、德国等大国继续领先以外,作为战败国的日本,能够在资源贫瘠的小岛上迅速崛起,这其中又有什么奥秘呢? 日本工业崛起尽管有朝鲜战争提供巨大市场等外在因素,但精益生产在此过程中也是功不可没的。 依靠精益生产,丰田公司在设备、技术远不及美国同行的情况下,从当时的生产效率仅为美国福特公司的1/8,几年后利润反变为美国通用汽车公司的10倍,效果惊人。 精益生产到底是什么?很多中国人去看完回来说是零库存,是准时生产,笔者说他们只是看到了结果。 美国人花费了数百万美金研究丰田的生产管理模式,最后的结论是LEAN PRODUCTION,就是过程减少浪费的意思。笔者说美国人只是看到过程,只是看到了表象,精益生产的确强调的是减少浪费,提高效率,降低成本。笔者认为他们说的都对,但不深入,精益生产实质上是一种独特的企业文化。 举个例子大家就清楚了,精益生产讲的是全员参与,持续改善。这是一种真正以厂为家、从现场抓起,从点滴做起,积极寻求最优的过程。丰田公司在70年代每年收到的员工改良建议超过70万件,82%的被采纳,员工参与率超过65%,平均每人每月超过2件! 我们想一想,每人每月2件合理化建议,一个企业每年70万件,这是一种多么狂热、多么全心全意的工作状态,有这种把企业的事情当做自己的事情,千方百计地把事情做好的心态,什么样的合理方案想不到?什么样的企业效益能不好? 因此,笔者认为精益生产不仅仅是一种生产模式,更是一种企业文化,是一种企业精神,减少浪费、改善生产是它的重要表现手段而已。 正因为基于精益生产这种企业文化,日本制造也才得以迅速崛起,并使日本很快成为世界第二大工业大国。 从这个角度讲,以精益生产为代表的这种激发员工主动性的能力,是日本在第三次工业革命中脱颖而出的一个关键。 通过以上的分析,我们从工业1.0、2.0、3.0中发现这三次工业革命的关键分别是人才洼地、人才管理、人性激发,这根以人为核心的主线贯穿了前三次工业的始终。 现在,中国很多制造业正在响应国家号召,正在全面推进智能制造的进程,但令人遗憾的是,很多企业把机器人等自动化设备或者ERP/MES等信息化作为工业4.0最重要的关注点,笔者认为,这些作法过于表面化,过于工具化。无论是自动化还是信息化,其实质都是工具,企业的灵魂与核心还是人。 德国人在工业4.0落地八项计划中,就非常重视人的价值,比如反复强调如何管理复杂系统、如何保证人身安全、如何优化工作的组织与管理、如何培训员工技能及拓展他们的职业发展,如何制订合理的规章制度,以及如何实现人力资源的充分利用等等,这些围绕以人为中心的问题都是工业4.0重要研究的内容。 即便是重视高科技的美国,GE将工业互联网定义为三个关键要素“智能机器、高级分析、工作人员”,人也是其中的重要要素。GE前董事长兼CEO韦尔奇就说过:“‘人’在企业谋求成功的过成功起着决定性的作用。” GE工业互联网的关键要素(智能机器、高级分析、工作人员) 在我国的国家级战略——《中国制造2025》中更是重点提出“以人为本”的基本方针,“坚持把人才作为建设制造强国的根本,建立健全科学合理的选人、用人、育人机制,加快培养制造业发展急需的专业技术人才、经营管理人才、技能人才。”并提出了制造业人才培养计划、卓越工程师培养计划、提高现代经营管理水平等具体举措。 正是基于这个思路,笔者在两年前提出了“CPPS人机网三元战略”,CPPS是Cyber-Person-Physical System的缩写,Person指的是劳动者及其技能、素养、精神、组织、管理等。CPPS体现了以人为本,人与赛博、物理虚实两世界的融合、迭代发展,构建以赛博智能为目的的人机网三元战略。正是在该战略思想的指导下,兰光创新研发的设备物联网/MES等产品均以人为中心,通过智能化的设备管理、计划排产、人机协同、质量管控等技术手段,帮助企业最大程度地发挥人的价值,实现了智能化“为人所用”的核心价值。这些系统在军工等众多企业得到了很好的应用。 随着自动化、数字化、网络化、智能化的快速发展,智能制造已经成为了企业转型升级的重要手段,这个过程中,对人的要求要越来高,我们不能像以前大规模生产时一样,对员工实行简单的管理,而应该像泰勒在《科学管理原理》中写的:“工人和管理者双方最重要的目标是培训和发掘企业中每个人的技能,以便每个人都能尽其天赋之所能,以最快的速度、用最高的流动生产率从事适合他的等级最高的工作。”,通过培训、培养,使他们的技能大为提升,以满足各层次的工作需求。 在工业4.0发展的进程中,除了需要大量高技能、高责任心的蓝领工人以外,还需要越来越多的高素质“知识工作者”(“知识工作者”是管理大师德鲁克在1959年《已经发生的未来》中第一次提出的概念),这些知识工作者将是企业的研发、生产、营销、管理的核心力量,但如何管理好这些人才,我们不能靠传统的科层管理模式,而应该让他们发挥出更大的内在积极性,达到一种自组织、自激励的管理模式,使他们由普通的员工升华为一种富有创新能力、富有激情的“创意精英”。 谷歌掌门人埃里克·施密特在《重新定义公司:谷歌是如何运营的》一书中写到:“那些有抱负并乐于(也有能力)利用科技去挑战更多可能的人,都是创意精英。创意精英是一个极其难以管理的群体,在老旧的管理体制中尤其如此,因为无论你付出多少努力,都无法指挥这些人的想法。如果你无法管理创意精英的想法,就必须学会管理他们进行思考的环境,让他们乐于置身其中。” 在工业4.0进程中,实现智能化技术的难度很大,但管理好、使用好企业的各类人才,特别是越来越多的80后,90后,是一项更为艰巨的任务。机器人等先进设备是可以买得来的,而作为企业的核心竞争力的人才管理及经营,不是花钱就能买得到的,也不是一蹴而就的事情,是企业需要投入大量精力、财力长期积累沉淀的过程,而这恰恰是中国制造业工业4.0征程中最大的挑战吧。 通过以上分析,希望使大家明白,在工业4.0发展历程中,我们不能只关注机器人、5轴数控机床、会移动的AGV,以及那些被吹上天的AI等信息化技术,要在合理利用这些先进的软硬件系统的基础上,在宏观经济不景气的情况下,我们更应该眼睛向内,踏踏实实地以人为本,充分发挥人的价值,以较少的投入激发出最大的创造力与企业竞争力,实现企业的成功转型升级,这是笔者近几年一直呼吁的观点,希望能引起更多制造企业的重视。