日前,据中国航天科工集团公司网站报道,该集团在其“十三五”综合规划草案中明确提出:“智慧企业建设的前提,就要实现企业全部经营活动的数字化、信息化、智能化(简称为“三化”),解决‘三哑’(哑岗位、哑设备、哑企业)问题,实现与外界的信息交换、资源共享、能力协同。”

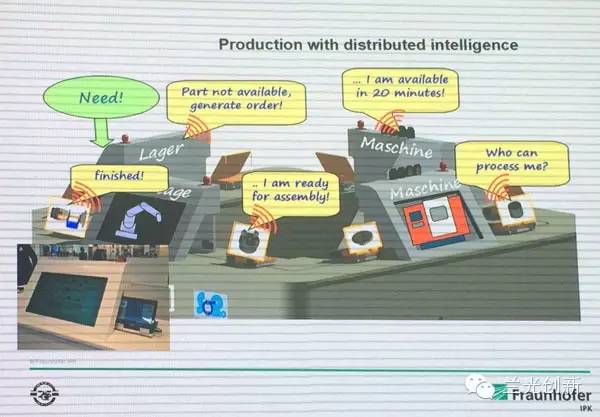

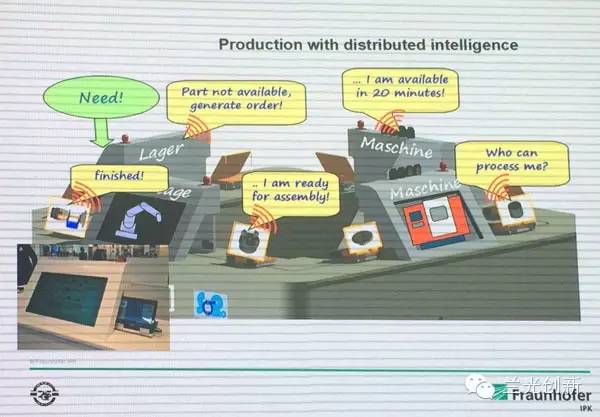

这里的“三哑”是指那些没有入网、不能自动汇报、不能透明化管理的岗位、设备与企业。一个“哑”字,生动形象地描述出这些岗位、设备与企业的信息不交互、不共享、不透明的状况。 今天,随着德国“工业4.0”、美国GE“工业互联网”在全球的风靡,以及“中国制造2025”战略的如火如荼地推进,以新一代信息技术与制造业深度融合为特点的智能制造已经引发了全球性的新一轮工业革命,并成为制造业转型升级的重要抓手与核心动力。笔者认为 “三哑”是横在智能制造路上的一块绊脚石,在“三哑”的情况下,企业不可能实现智能制造,“治哑”是企业走向智能制造的必由之路。 其实,不仅仅是我们意识到了这个问题,德国人也非常重视设备的智能化与信息交流。“德国工业4.0教父”、德国国家科学与工程学院院长孔翰宁(Henning Kagermann)认为,在工业4.0时代:”工厂越来越聪明,知道怎么样进行生产,机器也变得更加智能化,可以相互交流,来控制产量。”作为德国工业4.0提出单位,弗劳恩霍夫协会在工业4.0愿景中更是着重强调了这一点。 从图上我们可以看出,车间里的设备、物料、工件都 “会说话”,比如设备会说:我已经空闲了,请送物料过来!工件说:我在20分钟后就被加工完成;或者说:下道工序是在哪台设备上加工? 我们知道,德国人是用“Smart Manufacturing”来表示智能制造的。而Smart的中文是聪明、巧妙、敏捷的意思,可以说聪明是Smart的第一表达。而聪明引申开来就是耳聪目明,意思就是耳朵灵敏,眼睛明亮,上图的会说话就是智能制造的重要组成部分。因此,兰光创新认为,作为智能制造的重要一环,智能的设备及系统就应该能做到“四能”:即“能听话、能说话、能思考、能执行”。 但是,对于国内大多数企业来说,目前设备仅仅是生产制造的机器,从某种意义上讲,这些设备是“说不出、讲不明”,是地道的“哑巴”,甚至“十聋九哑”,不只是”哑”,还“听不见”,是聋哑并存,更谈不上“耳聪目明”与“精准执行”了。 1) 聋。在车间现场,我们经常看到工人在设备控制面板上手工逐字输入程序,设备对外联系的通讯功能形同虚设,一方面,设备“听不到”外界信息,另一方面,这种人工在线编写程序的方式也会造成工人很忙,机床很闲的情况。据兰光创新实施过的两万余台DNC/MDC(机床联网/机床监控)的统计结果来看,很多企业的机床利用率徘徊在30%左右,与日本的80%相去甚远。企业购买了那么多贵重设备,因为不能充分发挥设备互联互通的功能,造成设备的利用率低下,着实让人遗憾。与外界信息不通畅,设备单机孤立工作,可称之为“聋”。 2) 哑。如果设备没有远程监控、数据自动采集等功能,设备运行状态、生产信息,甚至是故障信息等都是不透明的,出现问题相关人员不能及时获知,容易造成更大的损失。也就是说,设备是哑的,是不会说话的。 3) 傻。由于设备没有互联互通,设备状态、生产信息等无从自动获知,只能靠人工事后反馈,效率低,且易出错。建立在这种人为数据基础上的决策就必然是不及时、不科学,甚至是错误的。不科学,不智能,从另外一个角度可用“傻”来概括。管理学大师彼得·德鲁克曾经说过,“你如果无法度量它,就无法管理它”,没有及时可靠、及时的数据支撑,要进行科学管理就成为了一句空话。 因此,即便是自动化程度很高的数控设备,很多也远未达到智能制造的要求。要实现“智能”,必须先“治哑”。 为实现“再工业化”国家战略,作为美国制造业先锋的GE公司于2012年提出了“工业互联网”概念,希望通过生产设备与IT相融合,目标是通过高性能设备、低成本传感器、互联网、大数据收集及分析技术等的组合,大幅提高现有产业的效率并创造新产业。 GE将工业互联网定位为一场新的“革命”,对其发展寄以厚望。据GE 预测在未来20年,它将使美国人的平均收入比当前提高25%-40%;如果世界其它地区能确保实现美国生产率增长的一半,那么工业互联网在此期间会为全球GDP增加10万亿-15万亿美元。 兰光创新认为,“他山之石可以攻玉”,尽管GE描述的不是生产设备,但我们完全可以借鉴他们先进的理念,为我所用。

GE工业互联网价值链循环图

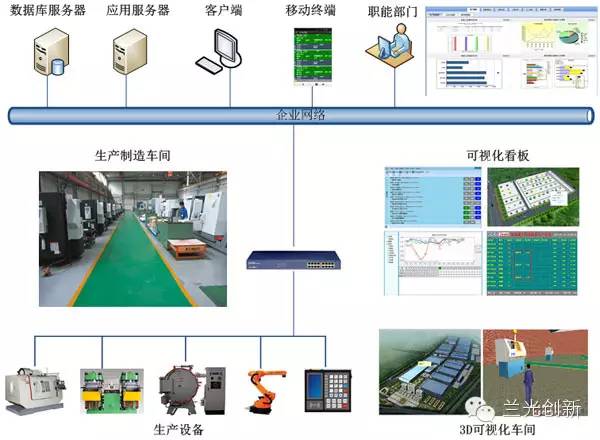

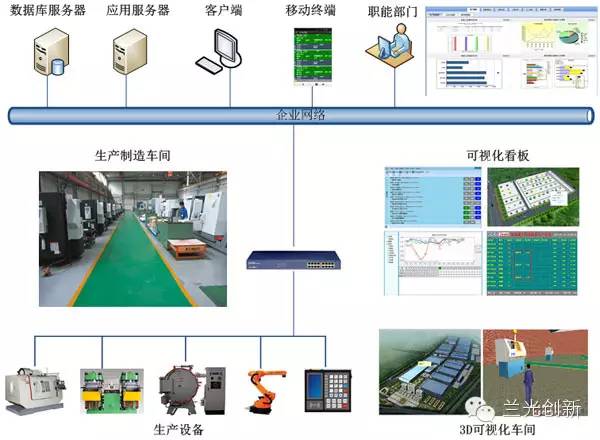

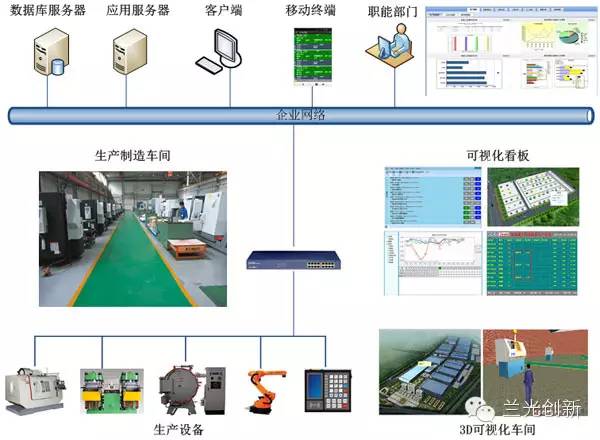

上图是GE工业互联网的价值链循环图,从图中可以看出,工业互联网主要由安装仪器仪表的工业机器、工业数据系统(以数据采集为主要功能)、大数据分析、可视化展现、智能化决策、数据流返回机器等环节组成,实现“设备”——“数据”——“人”三者的高度融合,从而实现设备的生产智能与服务智能。这里的工业机器,对GE来说,就是他们的航空发动机、贵重的医疗设备等,对制造企业而言,我们就可以理解为企业中最重要的生产设备。 可以这么说,美国GE“工业互联网”已经为我们指出了一条“治哑”的路径。 在中国航天科工集团的“十三五规划”草案中也说得很清楚,治“三哑”的药方就是“三化”,即数字化、信息化、智能化。在设备具有数字化接口的基础上,通过网络化实现设备的互联互通,将设备联入整个网络系统,打通与外界的连接,并基于大数据分析,实现决策与生产管理的智能化。也就是设备的能听话(与外界能交互)、能说话(数据远程自动采集、可视化展现、短信通知等)、能思考(大数据分析、智能化决策)、能执行(能敏捷、快速、准确地通过设备自身或者人工等方法进行及时、正确地执行或干预)。 综上所述,通过实现生产设备的网络化通讯、数据自动采集、大数据分析、可视化展现、智能化决策支持、数字化管理等技术手段,就能够很好地解决设备“聋哑”问题,实现设备的智能化。 作为国内领先的智能工厂方案供应商,北京兰光创新科技有限公司一直致力于设备的互联互通及生产过程的智能化管控,经过10多年的潜心研究,总结出来的“三步治哑法”可很好地解决企业“三哑”问题。下面与大家一起分享一下兰光创新在治“哑设备”方面的经验。 1) “治哑先治聋”——建设互联互通的设备联网系统 通过DNC(Distributed Numerical Control,直译是分布式数字控制,一般被称为机床联网)系统将网口、串口等不同接口形式,发那科、西门子等上百种控制系统,数控铣床、数控车床、加工中心、机器人等不同数字化设备设备进行联网,实现设备分布式网络通讯、程序集中式管理,程序上传下载,高效灵活,设备融入整个信息化系统,彻底改变了以前设备是信息化孤岛的局面。

设备互联网络

2) 通过设备实时自动采集——实现“哑设备”的耳聪目明 通过实施MDC(Manufacturing Data Collection,中文为制造数据采集,一般的通俗叫法是设备监控与数据自动采集)系统,一套MDC-Max设备监控系统可以同时自动采集4096台数控设备,兼容数控机床、热处理设备(如熔炼、压铸、热处理、涂装等设备)、机器人、自动化生产线等各类数字化设备,兼容发那科、西门子等所有机床控制系统,以及三菱、欧姆龙等各类PLC的设备。 对高端设备可实现远程、实时的精准监控与数据自动采集: * 实时反馈当前的转速S值和进给速度F值,机床倍率。 * 坐标信息,包括绝对坐标、机床坐标、相对坐标、剩余移动量等。

设备实时状态采集(不同颜色代表设备处于不同的状态)

这样,通过网络系统,可实时监控到设备的实时状态、异常情况,也可通过LED等技术手段对设备的状态进行可视化展现,对设备故障停机、关键工艺参数超差等重要事件可通过短信等形式及时送达相关人员,便于及时地采取相关措施。 3) 通过大数据分析与深度挖掘,实现智能化决策及管理 系统将采集上来的各类数据,在基于工业知识基础上进行大数据分析与深度挖掘,可自动生成各种报表,管理人员能够通过这些报表进行及时的、科学的决策,形成管理过程中的智能化,从而明显地提升企业竞争力。

设备运行效率

目前,兰光创新在国内拥有500余家用户,在航空航天、兵器、机车、外资等高端市场占有70%以上的市场份额,比如前文提到的航天系统,全国的航天系统几乎清一色的都是兰光创新的用户。在此,向大家介绍2个比较典型的典型应用。 海尔互联工厂作为国内智能制造的典型代表,在2015年11月初上海国际工业博览会上,曾被“马凯副总理3分钟11次点赞”,并传为一时佳话,其中海尔集团里面最亮眼的海尔模具公司就是兰光创新的一个典型用户。 为了响应海尔集团向“数字化、网络化、智能化”的“互联工厂”转型战略要求,最大程度地提升设备利用率,作为全国模具行业龙头企业的海尔模具公司,于2013年成功地实施了兰光CPS系统。该系统以生产设备为中心,用一台服务器实现了对上百台数控设备的分布式联网,实现了程序的自动传输、集中管理、虚拟仿真、设备数据实时采集、智能化决策,并通过信息化手段,实现了程序、刀具、夹具等并行准备,以及计划、技术文档等信息的共享。设备状态、设备利用率、工作时间、故障信息在企业内网实时发布,信息实现了最大程度的共享,各种异常相关人员及时获知,各部门响应处理速度大幅度提高,明显提升了企业的生产效率和竞争力。 平均每天减少机台准备时间0.5小时/次,按照100台设备计算,100台×0.5小时×200元/小时×300天=300万元。 加工程序、刀具参数实现自动传输,效率明显提升,节省了大量人力成本; 设备故障在线监测,实时的短信通知,提高维修响应速度50%; 实现生产协同准备,减少设备的待机时间,有效提高当日计划完成率15%; 通过实时加工参数监控,减少了违规操作,降低了废品数量;

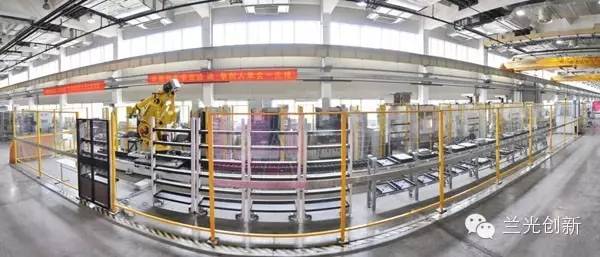

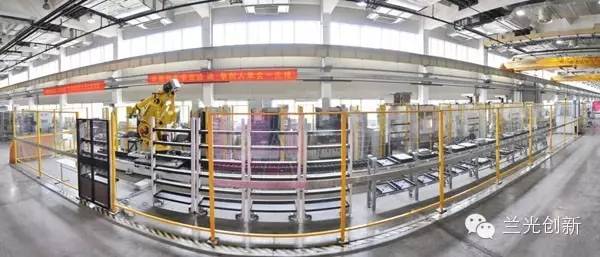

海尔模具数字化工厂生产线一瞥

2) 持续的“治哑”,打造出被称为“智能制造典范”的中信戴卡 2015年8月中旬,国家发改委副主任林念修在视察全球最大的铝合金车轮制造企业——中信戴卡轮毂股份有限公司时给予了高度评价:“中信戴卡自动化的生产方式堪称智能制造的典范,走出了“中国制造2025”的路;是中国竞争力、软实力的所在和象征,值得业内学习和推广。” 中信戴卡缘何获得领导如此高的评价?除了企业自身高度的自动化以外,兰光创新为用户量身打造的LPS系统也是功不可没。 自2013年11月开始,兰光创新陆续为秦皇岛戴卡、滨州戴卡、宁波戴卡、凯斯曼等中信戴卡成员企业实施了分三步走的兰光LPS系统。 通过设备的互联互通,为企业的数控机床、热处理设备、机器人等数字化设备实现了设备的网络通讯、数据远程采集、程序集中管理、大数据分析、可视化展现、智能化决策支持,将设备由以前的单机工作的模式,变为数字化、网络化、智能化的管理,实现了设备由“哑”到“智”的质变。其中,宁波戴卡项目在“Ofweek 2014工业自动化研讨会”上,获得“2014年度最佳十大自动化工程项目”。 通过实施MES中的计划、排产、派工、物料、质量、决策等模块,实现了车间层面精准的计划、精益的库存、精细的管理,各岗位都融于整个信息化系统,牵一发而动全身,企业做到了“眼观六路,耳听八方”,领导者基于实时的、智能化的信息系统,做到了“看得见,说的清,做的对”,实现了生产过程的智能化管控。 通过一段时间的运行后,基于深厚的制造业知识,对数据进行深入挖掘,反过来再优化生产过程,全面打造“工业自动化+管理数字化+决策智能化”的新一代智能工厂。

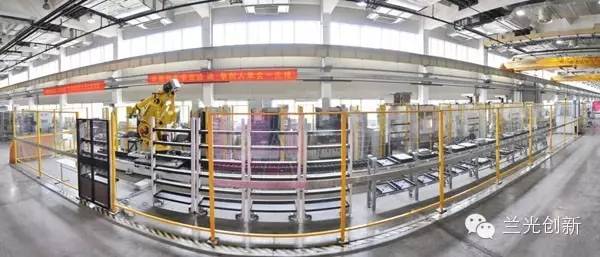

现场应用情况

“中国制造2025”、德国工业4.0、美国GE工业互联网等战略为我们明确指出了智能制造的发展方向,中国航天科工集团把治“三哑”作为了“十三五”的重点,这些都是值得我们学习和借鉴的。孙子曰:“善战者,求之于势,不责于人”。作为制造企业,在本次工业革命的浪潮中,一定要把握住智能制造的这个大势,不断提升自己,使自己立于不败之地。并要在工业自动化的基础上,充分发挥数字化设备的优势,通过实施DNC/MDC/MES等系统,实现数控设备的网络化通讯、程序集中管理、设备数据自动采集、大数据分析、可视化展现、智能化决策、智能化生产管控等,让设备、岗位、企业彻底告别“聋哑时代”,变得耳聪目明,为企业的智能制造奠定良好的基础。