随着德国工业4.0、美国GE工业互联网以及中国智能制造战略如火如荼地推进,引发了以新一代信息技术与制造业深度融合为特点的全球性新一轮工业革命。工业互联网通过网络、平台、安全三大功能体系,实现人、机、物全面互联,形成智能化发展的新兴业态和应用模式,是新一轮工业革命的关键基础设施。

制造企业如果能抓住工业互联网发展机遇,构建安全、先进的工业互联网系统,可以很好地促进企业智能化转型升级。纵观德国工业4.0、日本互联工业等战略以及美国GE工业互联网,无不把设备互联作为工业互联网的重要基础。

从工业互联网角度看,德国工业4.0通过三步走的策略构建工业互联网系统。纵向集成实现企业内部的集成,包括设备与设备之间、信息化系统之间、信息化系统与设备之间的集成,这是后续两个集成的基础;端到端集成是围绕产品生命周期企业间的集成,在此阶段已经引入互联网要素;横向集成是以价值网络为主线,不同企业间之间的集成,是社会化合作的重要基础,是广义上的工业互联网概念。

从图1中可以看出,德国人用很大篇幅展现了各种带有WiFi符号现场生产设备,表明这些设备具有网络通讯功能。图的右侧,在计算机内的设备之间用虚线连接起来,是说明这些设备之间具有互联互通等功能,并与信息化系统深度集成。这是工业互联网在车间层面的具体应用。

作为工业互联网联盟的发起单位,通用电气(GE)在工业互联网概念中,更是明确了“通过生产设备与IT相融合,目标是通过高性能设备、低成本传感器、互联网、大数据收集及分析技术等的组合,大幅提高现有产业的效率并创造新产业。”“生产设备与IT相融合”与德国工业4.0纵向集成有异曲同工之处,车间层面的设备互联互通是其重要组成部分。2017年,在参考德国工业4.0、GE工业互联网等战略基础上,日本经济产业省提出“互联工业”战略,并定为日本国家级发展愿景。“互联工业”就是希望在全球物联网(IoT)和人工智能(AI))崛起的过程中,“通过连接人、设备、技术等实现价值创造的互联工业”。随后三菱电机、发那科、DMG森精机和日立制作所等四家日本数控设备生产企业在物联网平台之间建立数据通讯机制达成共识。据日本经产省2016年调查显示,有40%的日本工厂在2015年前就已经实施了设备联网与数据采集,到2016年时,这一数字就提升为66%,其中大型企业达到了88%。而形成对比的是,我国企业2015年数字化设备联网率仅为32.1%,不及日本的一半。“中国制造2025”中也强调指出:“促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制。”生产设备互联互通是智能制造的重要基础。由此可见,打造以生产设备互联为核心的设备物联网系统,对生产设备实现互联互通、大数据分析与可视化展示,实现数字化、网络化、智能化的管控,是制造企业实施智能制造的关键一环,也是构建工业互联网系统的重要组成部分。在工业互联网三大体系中,网络是基础,平台是核心,安全是保障。下面从制造企业视角谈谈生产设备网络化的数据采集及工控安全。以数控加工车间为例,随着数字化设备的增加,这些高、精、尖设备在生产中发挥了重要作用,但由于在程序传输、程序管理、设备管理等方面还停留在传统的工作方式,不仅影响了设备效率与产品质量,在工控安全方面也存在很大隐患:

- 程序通讯采用笔记本单机传输形式,频繁的热插热拔容易烧坏机床或计算机接口。

- 有些企业采用U盘复制程序形式,U盘的频繁使用增加了病毒、木马传播的概率。

- 编程员缺少数值处理、模拟仿真、版本比较等数控编程专用软件,加工程序容易出错,就可能发生撞刀、撞机等情况。

- 程序分散在程序员手中,无严格的流程签署管理,容易调用不正确的程序或版本,对产品加工质量及生产设备存在安全隐患。

- 设备状态不能自动采集,出现设备故障、工人违规操作等情况,相关人员不能及时获知,快速响应处理,不仅影响正常生产,并且容易对设备造成更大的损害。

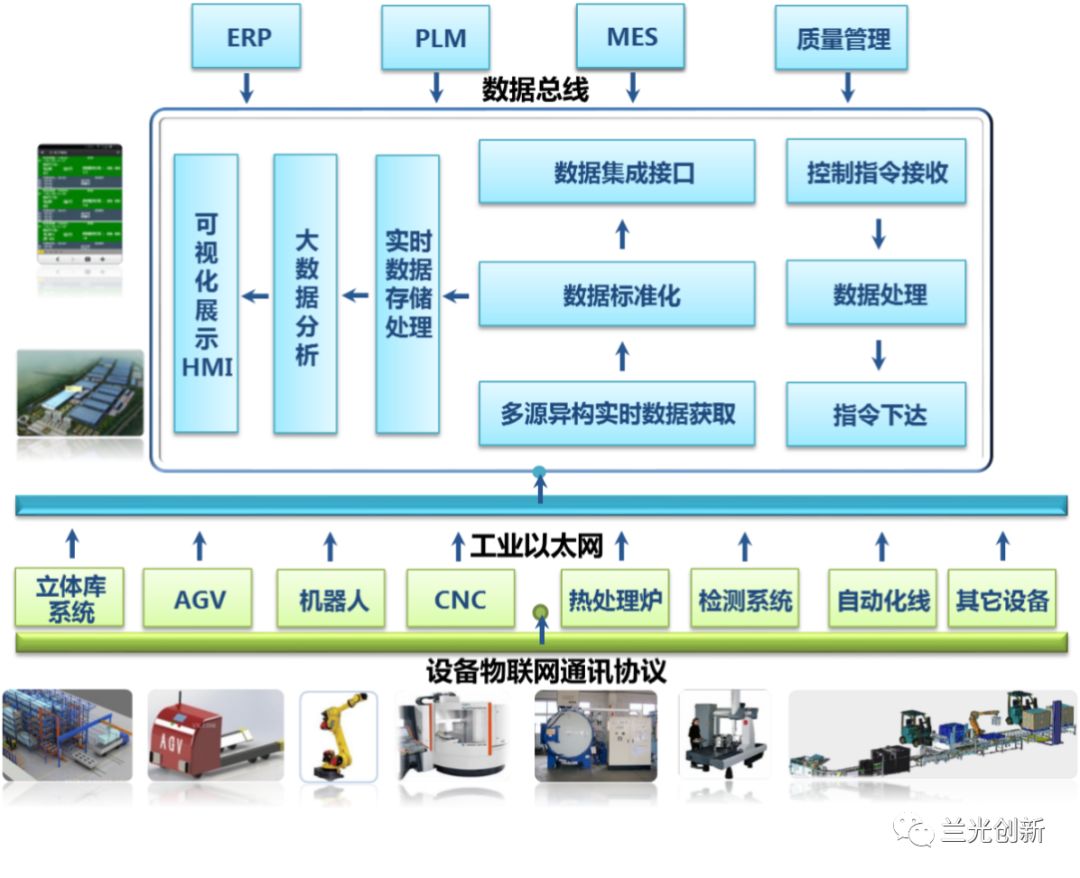

兰光设备物联网系统是北京兰光创新科技有限公司基于十多年设备联网研发及实施经验,在600余家航空航天等成功案例的基础上,以“中国制造2025”为宗旨,参考德国工业4.0及美国GE工业互联网等先进理念,为中国制造企业量身打造的设备智能化互联互通系统。本系统既包括传统意义上的DNC(机床联网)、MDC(机床监控与数据采集)等功能,也包含对热处理设备、机器人、AGV(自动导引运输车)、自动化立体仓库等各类数字化设备的智能化管控,是工业互联网在制造企业的具体应用。请见图2。系统管理的主要对象为制造企业的各类数字化设备,如CNC数控机床、各类压铸等成型设备、机器人、热处理设备、AGV等,通过以太网卡、RS232、RS485等各类通信接口,MODBUS、PROFINET、PROFIBUS、CC-LINK总线等不同接口形式,用一台服务器对这些生产设备进行互联互通,实现程序的集中管理、网络化传输、数据自动采集、大数据分析、可视化展现等功能,并通过联接底层各类设备、生产线与上端管理系统,实现软件—软件、软件—硬件、硬件—硬件三项集成。通过实施设备物联网系统,不只是在生产效率与产品质量带来很大提升,在工控安全方面也会带来很明显的改善:1)通过构建基于以太网的设备网络,实现设备的网络化集中管理与控制,从根本上杜绝了U盘、CF卡、软盘等传输不安全的工作方式。2)专业的版本比较、程序仿真、数据处理等功能可把程序错误消除在虚拟环境中,确保工控设备的安全。3)完善的程序签署流程、精准的权限管理、方便的版本管理,从而有效地避免因调用程序错误而造成撞刀、撞机等情况的发生。4)设备状态的实时采集与分析,可及时了解设备状态、工人操作规范情况,确保设备自身安全。5)通过大数据分析功能,对设备进行历史故障查询、故障时间分布、故障概率分布、设备故障预测等,确保设备安全、健康地运行。6)设备实现网络化管控后,设备外设接口实行封禁,并在设备网络内部部署行为安全审计设备,既能降低外部移动存储工具对设备主板的损坏,又能防止涉密信息的泄露。设备物联网系统可以有效地解决单机设备的安全问题,但同时由于网络连接带来了系统层面的安全隐患。从安全角度来说,设备联入网络,就增加了被病毒或不法分子大面积攻击的可能,有可能给企业带来严重损失。2010年的“震网(Stuxnet)”病毒是非常著名的工控安全事件。这是第一个专门定向攻击工业系统的蠕虫病毒,它利用Windows系统和西门子数据采集与监控系统的多个漏洞进行攻击,能够定向破坏工业关键设备。由于被“震网”病毒控制,伊朗布什尔核电站1/5的离心机被损毁,纳坦兹核电站8,000台离心机中有1,000台也被先后换掉。专家估计,“震网”病毒使伊朗核工业技术水平倒退十年。据美国网络安全公司FireEye发布的《2016工业控制系统漏洞趋势报告》数据显示,2015年相比2014年,安全漏洞增加了49%。截止2016年初,全球已发生300余起针对工业控制系统的安全攻击事件。2011年,美国伊利诺伊州城市供水系统的SCADA控制系统遭到入侵,供水泵遭到破坏。2014年,全球上千座发电站遭到“超级电厂”病毒感染。该病毒可以控制受害企业的计算机设施与工业控制设备。2017年5月,全球范围内发生的大规模WannaCry勒索软件,导致了包括罗马尼亚汽车制造商达契亚、雷诺汽车部分地区、日产在英格兰桑德兰等工厂停产。2017年12月,一款针对工控系统的恶意软件——“TRITON”攻击了施耐德Triconex安全仪表控制系统,造成中东一家能源工厂停运。病毒与黑客攻击造成的危害不仅仅是生产停产或工厂瘫痪,还可能让企业机密数据泄露。2016年,美国博思艾伦咨询公司针对全球314家的工业控制系统进行调查,发现有34%的企业在一年内遭遇了2次以上数据泄露。现在,对工业控制的攻击与数据窃取已呈常态化、高频化。在我国,由于大部分设备的控制系统是国外产品,很多SCADA等工控数据采集系统也是国外产品,在安全方面的隐患更为突出。据工信部2014年统计,我国22个行业900套大型工业控制系统大部分由国外厂商提供,特别是可编程逻辑控制器(PLC),外商占据了94%以上的份额。党中央、国务院高度重视信息安全问题,习近平总书记多次作出重要指示,强调安全和发展要同步推进。2016年4月19日,习总书记“在网络安全和信息化工作座谈会上的讲话”中指出:“网络安全和信息化是相辅相成的。安全是发展的前提,发展是安全的保障,安全和发展要同步推进。”国家相关部委也针对工控产品安全问题进行了充分研究,并制订了相关制度与措施。2011年9月,工业和信息化部印发《关于加强工业控制系统信息安全管理的通知》,要求相关单位切实加强工业控制系统信息安全管理,保障工业生产运行安全、国家经济安全和人民生命财产安全。2012年6月28日,国务院颁布《关于大力推进信息化发展和切实保障信息安全的若干意见(国发〔2012〕23号)》,强调要“保障工业控制系统安全”及“定期开展安全检查和风险评估。”2016年10月,工业和信息化部发布《工业控制系统信息安全防护指南》,涵盖了工业控制系统设计、选型、建设、测试、运行、检修、废弃各阶段防护工作,提出了11项具体防护要求。2017年12月29日,工业和信息化部正式印发了《工业控制系统信息安全行动计划(2018-2020)》,旨在深入落实国家安全战略,加快我国工业控制系统信息安全保障体系建设,提升工业企业工业控制系统信息安全防护能力,促进工业信息安全产业发展。制造企业工业设备受工业控制系统的控制,如果这些系统被攻破或者损毁,将给企业带来不可想象的损失。企业的设备、产品、生产等信息如果被非法窃取,企业将无秘密可言。如果是军工等保密单位,造成国家秘密泄露,损失远远不止于经济方面,后果更为严重。正如中国工程院倪光南院士强调的:“发展是硬道理,安全也是硬道理。自主可控不等于安全,但不自主可控一定不安全。”“自主可控意味着不存在后门,可以主动增强安全(能掌控源代码,能自己分析研究、增强安全),发现了漏洞可以主动打补丁等等,而不自主可控意味着丧失主动权,在网络攻击下完全处于被动挨打地位。所以应当将自主可控作为网络安全的必然要求,因为在此基础上才能构建安全可控的信息技术体系。”制造企业在进行智能制造建设过程中,一定要树立工控安全意识,通过各种技术手段提升安全防护能力,并在可能的情况下,尽量选择自主可控的软硬件系统,从源头上规避工控安全的不确定性。工业互联网系统除了具有强大、稳定、可靠的业务功能外,安全保密也是一个重要的衡量标准,不能只考虑系统的业务需求、系统性能、技术路线等因素而忽视系统自身的安全性。由于客户主要集中于军工、大型机械制造等高端企业,用户对安全性的要求非常严格,兰光创新在工控安全方面进行了大量的研究与实践,并取得了较好的应用效果。以下是兰光创新近些年的一些实践,分别从网络安全、设备安全、主机安全、应用安全、管理制度等几个方面与大家分享,希望抛砖引玉,共同为工业互联网安全、健康发展而尽一份绵薄之力。网络是基础,网络安全是整个系统安全的前提。在网络安全方面采取的措施主要有:利用VLAN、ACL等技术按部门或职能划分成不同的安全域,通过权限分配控制访问等手段,保证系统的访问安全。在设备内网与企业高涉密办公网之间,通过防火墙、网闸、VPN等各种安全隔离设备以及严格的访问控制,实现安全可靠的控制访问。通过主机审计系统对于接入系统的终端进行身份识别认证和鉴别,防止非法设备接入网络。通过部署入侵防护系统,可自动对网络通讯行为进行分析,实现对网络攻击的监测和分析。按国家涉密等级划分,设备物联网/SCADA等系统为低密级工控网,应采用专用的物理网络以及有效的安全防护措施,确保各个安全区域有明晰的边界设定,并保障各区域边界安全。用户名+口令是最常见但又最不安全的登录方式。如采用该方式要注意以下几个因素:用户口令不能以明文方式存储处理;登录具有唯一性,口令的长度、复杂度、更换周期要根据系统密级提出要求;设定口令登录错误尝试次数,对于超出口令登录次数阀值做出锁定或冻结处理。如果条件允许,可采用智能卡+PIN码、生物认证技术(指纹、虹膜等)等更安全的登录方式。作为设备物联网系统中的主体,设备自身的安全也非常重要。①对设备数控系统进行严格防护。如Siemens、Mazak、Okuma及很多国产系统底层采用Windows操作系统,系统容易受到病毒、蠕虫攻击,需要有防范病毒的措施。②禁用设备外设接口。设备联网后,除保留与服务器通讯联网的接口外,其它接口需要进行封禁。③设备端口绑定。将网络接入终端设备的MAC地址/IP地址与交换机端口进行绑定,防止非授权终端的接入。①服务器和主机建议采用国产知名品牌设备,主机操作系统和数据库系统软件采用正版操作系统。②关闭和禁用系统提供功能服务和网络服务以外的通讯端口和服务功能项。③在系统中部署主机安全审计系统,对产生的日志记录进行定期的备份和分析。④对系统管理权限的口令管理采取最高级别的安全管理,如密码复杂度、定期更换、用户登录超时/超次自动锁定等安全手段。⑤采用双机部署原则。一方面实现系统故障的快速高效切换,另一方面可实现数据的安全冗余备份和快速恢复功能。①用户的角色划分和权限分配管理。通过应用系统角色的权限管理功能,不同的人员设置不同的权限访问不同密级的资源,实现系统高效、有序、安全管理。②系统数据库安全。对数据库访问管理权限进行严格划分,并有详细的操作日志记录。③对于涉密企业系统管理安全,遵循企业更为高级别的安全保密要求,实现三员分立管理,即系统管理员、系统保密员、系统审核员三权分立,各行其权。工控系统的安全保密是“三分靠技术,七分靠管理”。将技术、管理与标准规范制度结合起来,以安全保密策略和服务为支持,形成信息安全保密工作的能力体系。以防护、监测、响应、恢复为核心,对涉及安全保密的相关组织和个人进行工作考评,并结合标准化、流程化的方式加以持续改进,使企业信息安全保密能力不断提高,确保企业安全生产及工控系统的安全。安全无小事。道高一尺,魔高一丈,工控安全是个不断完善、不断提高的过程,一定要引起我们的高度重视与积极行动,为工业互联网健康发展提供安全保障。(说明:本文发表于《电气时代》2019年第四期,部分内容来自《机•智:从数字化车间走向智能制造》(朱铎先、赵敏著,机械工业出版社,2018年10月出版),京东、当当等网店热卖中)